射线计算机断层扫描技术已广泛应用于工业领域,为消费品、汽车和医疗设备等应用提供了更多的解决方案。可有效缩短产品开发周期,快速提供首件尺寸检测报告并缩短无损缺陷分析时间。

系统的工作原理。

工件放置在X射线源和探测器之间进行X射线透射。结合高精度转台系统,可以获得更全面的投影数据,进而通过三维重建技术获得整体数据,进而对工件进行快速分析、检测和测量。。

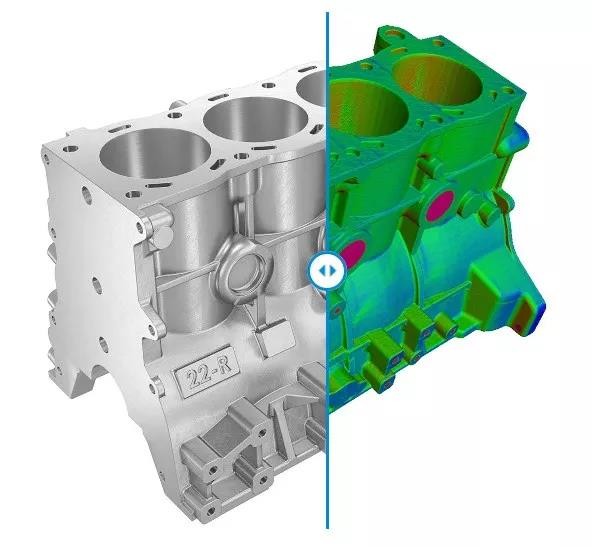

雅安蔡司为注塑成型提供全过程解决方案——涵盖模具开发、工艺参数优化、首件检验报告、装配控制、生产过程控制等。。在不破坏实际工件的情况下生成零件三维数据的核心特性,使得X射线计算机断层扫描(CT)在工件检测中更加有效。。工件的3D图形,显示包括内部和外部几何图形在内的整个零件。此外,X射线断层成像系统可以对复杂工件进行高精度尺寸测量。因此,不再需要将零件倒入合成树脂中,然后逐渐破坏树脂进行分层测量。这种X射线计算机的另一个优点是断层扫描(CT)技术的特点是测量结果易于解释。与传统的测量方法相比,使用色差图,用户可以快速、清晰地识别出工件与理论设计的位置。有一个偏差。

可借助X射线断层扫描仪测量各种材料的产品。根据材料的不同,其穿透性能也不同。X射线计算机断层扫描(CT)系统可以透视厚度为1mm~0.5m的部位。。特别是可穿透的材料是塑料和硅树脂。。这种测量方法特别适用于复合材料部件,因为X射线可以看到材料内部的玻璃纤维。测量过程所需的时间不同,具体取决于对分辨率的具体要求。使用快速测量模式约5分钟后,即可获得相关数据结果。但扫描时间越长,获得的相应信息越多。例如,在医疗器械行业,需要具体的细节。重要的是,该系统能够识别出几微米的偏差,几乎产品内部的每一个细节。

注塑制品和压铸件由于材料和工艺参数(如收缩率等)的不同,通常与理论设计模型有一定的差异。。因此,模具校正过程往往涉及一个甚至多达十个重复步骤。X射线层析成像技术可以有效缩短这个周期,大大缩短开发时间:蔡司ZRE逆向工程软件可以为这款产品提供独特的“模具校正”功能。。因此,制造商不仅可以测量实际的形状偏差,还可以通过"镜像"扭转变形相关的偏差数据。。这使得有可能获得注塑成型的收缩尺寸,并将这样的测量纳入模具校正过程。生成的数据可直接用作刀具辅助操作的设定值。由于显著减少了刀具校正工作,缩短了上市时间,根据用户调查,可节省高达50%至70%的成本。

X射线断层扫描(CT)是检测塑料齿轮的有效解决方案。一般来说,塑料齿轮和金属齿轮的测量要求是相似的,都需要测量相同的齿轮参数。主要的区别是塑料齿轮的每一个齿都必须经过试验。。蔡司齿轮PRO软件对齿轮参数的综合测量,特别是对齿形、齿向数据的采集和小模数齿轮的测量有很大的帮助。该软件由PTB认证。